Autorzy:

dr inż. Maciej Batog; mgr inż. Jakub Bakalarz /Centrum Technologiczne Betotech Sp. z o.o./

mgr inż. Michał Zapała /MBS Polska Sp. z o.o./

mgr inż. Krzysztof Zychowicz /Betard Sp. z o.o./

1. Wstęp

Artykuł jest kontynuacją pierwszej części artykułu, która ukazała się w nr 3/2023 kwartalnika „Budownictwo, Technologie, Architektura” (BTA) [1] i w której opisano wyniki badań w skali laboratoryjnej i próby przemysłowe obejmujące właściwości mieszanki betonowej oraz właściwości mechaniczne betonu dla elementów wibroprasowanych (kostka brukowa) oraz prefabrykacji ciężkiej (sprężona belka mostowa typu T). Właściwości trwałościowe kostki brukowej zostały opisane w artykule opublikowanym w nr 4/2023 kwartalnika BTA [3]. W obecnym artykule skupiono się na omówieniu wyników badań właściwości trwałościowych betonu, który posłużył do produkcji belki sprężonej typu T. Beton, z którego wyprodukowano w/w belkę, został wykonany z 3 różnych cementów: portlandzkiego CEM I 52,5R (referencja), portlandzkiego wapiennego CEM II/A-LL 52,5R oraz portlandzkiego wieloskładnikowego CEM II/A-M (S-LL) 52,5N. Betony z nich wykonane charakteryzowały się zbliżonymi właściwościami mieszanki betonowej i betonu w okresie normowym (28 dni) [1]. Jednakże celem badań było również wykazanie, że betony wykonane z cementów CEM II/A-LL 52,5R oraz CEM II/A-M (S-LL) 52,5N o niższym śladzie węglowym niż CEM I 52,5R mogą charakteryzować się porównywalnymi właściwościami trwałościowymi i mogłyby być z powodzeniem stosowane w betonowych elementach sprężanych w drogowym obiekcie inżynierskim, co przy obecnych zapisach specyfikacji GDDKiA „Beton konstrukcyjny w drogowych obiektach inżynierskich” [1] nie jest możliwe.

2. Zakres badań

Zakres badań betonu obejmował swoim zakresem:

– konsystencję po 10 min metodą opadu stożka wg PN-EN 12350-2 [4],

– zwartość powietrza po 10 min wg PN-EN 12350-7 [5],

– wytrzymałość na ściskanie po 18 godz., 24 godz. oraz 28 dniach wg PN-EN 12390-3 [6],

– głębokość penetracji wody pod ciśnieniem po 28 dniach wg PN-EN 12390-8 [7],

– głębokość karbonatyzacji wg PN-EN 12390-12 [8],

– odporność na działanie mrozu wg PN-B-06265 zał. N [9] – stopień F150.

W tabeli 1 przestawiono składy betonów.

3. Wyniki badań laboratoryjnych

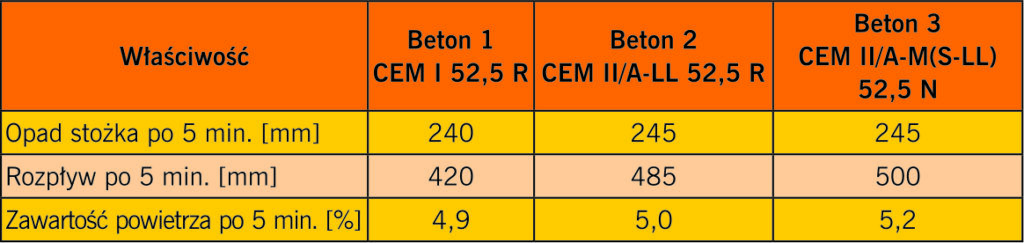

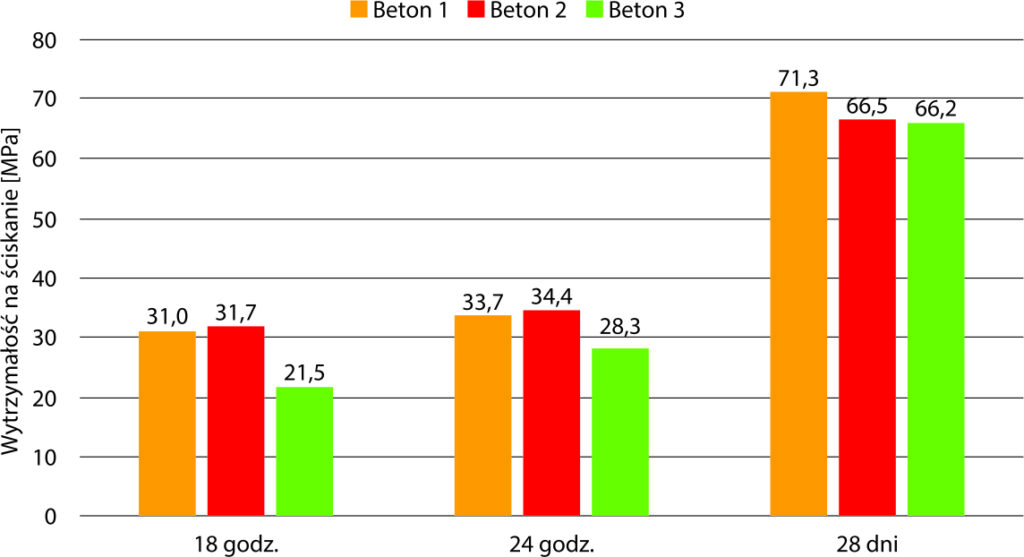

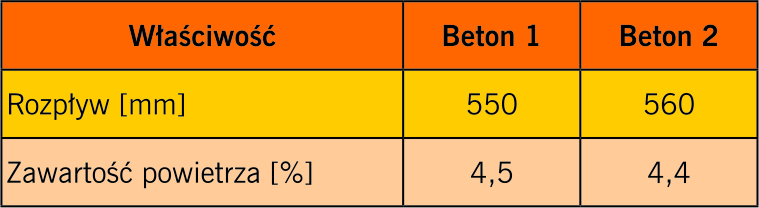

Właściwości mieszanki betonowej i wytrzymałość na ściskanie przedstawiono odpowiednio w tabeli 2 i na rys. 1. Betony z cementem portlandzkim CEM I 52,5R (Beton 1) i cementem portlandzkim wapiennym CEM II/A-LL 52,5R (Beton 2) charakteryzowały się podobnym rozwojem wytrzymałości wczesnej, co jest istotne ze względu na możliwość szybkiego sprężania elementów betonowych. Beton z cementem CEM II/A-M (S-LL) 52,5N (Beton 3) charakteryzował się niższą wytrzymałością na ściskanie po 18 i 24 godzinach od betonu referencyjnego odpowiednio o ok. 30% i ok. 16%. Konsystencja mieszanek betonowych była zbliżona do siebie, ale wymagało to zastosowania różnych ilości plastyfikatora w zależności od ilości i rodzaju nieklinkierowych składników (tabela 1).

Wszystkie mieszanki betonowe były napowietrzone, gdyż w założeniach miały być odporne na działanie mrozu (klasa ekspozycji XF4) i charakteryzowały się zbliżoną zawartością powietrza ok. 5 ± 0,5%. Wszystkie betony przed badaniami trwałościowymi były pielęgnowane przez 28 dni w wodzie, a następnie poddane badaniu lub dalszej pielęgnacji zgodnie z wymogami odpowiednich norm badawczych. Wszystkie badane betony charakteryzowały się bardzo dobrą szczelnością i spełniły wymaganie dotyczące głębokości penetracji wody pod ciśnieniem zawarte w WWiORB GDDKiA [2] – głębokość penetracji wody pod ciśnieniem była ≤ 40 mm (rys. 2).

Warto podkreślić, że betony wykonane z cementów CEM II/A-LL 52,5R i CEM II/A-M (SLL) 52,5N miały głębokość wnikania wody niższą odpowiednio o ok. 33% i 45% niż beton referencyjny z cementem CEM I 52,5R. Duża szczelność betonów znalazła potwierdzenie również w badaniach karbonatyzacji, gdzie nie zaobserwowano postępu karbonatyzacji (tabela 3).

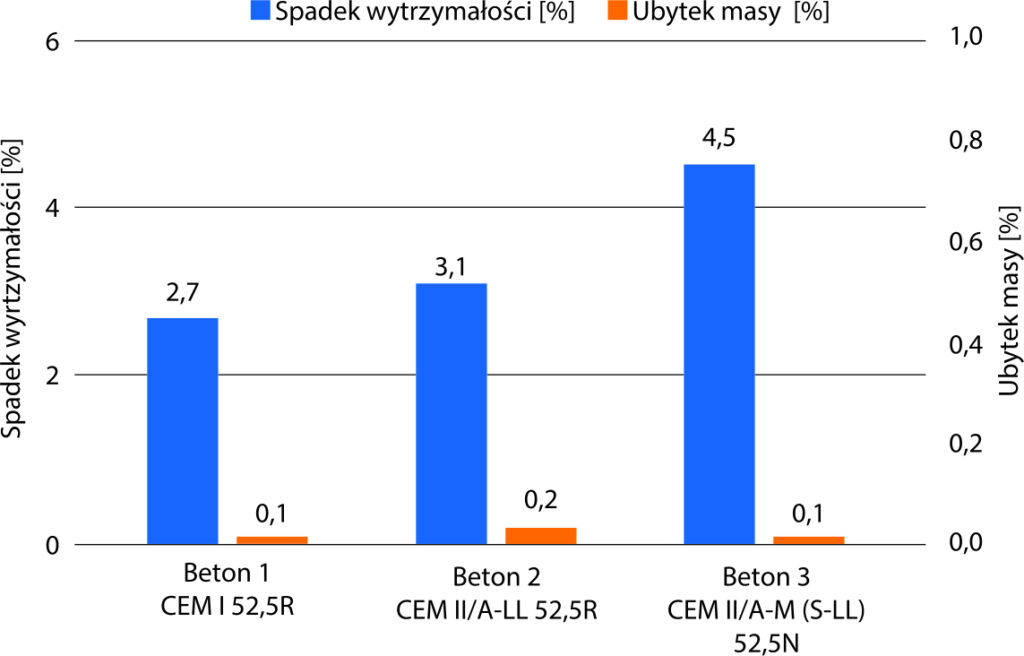

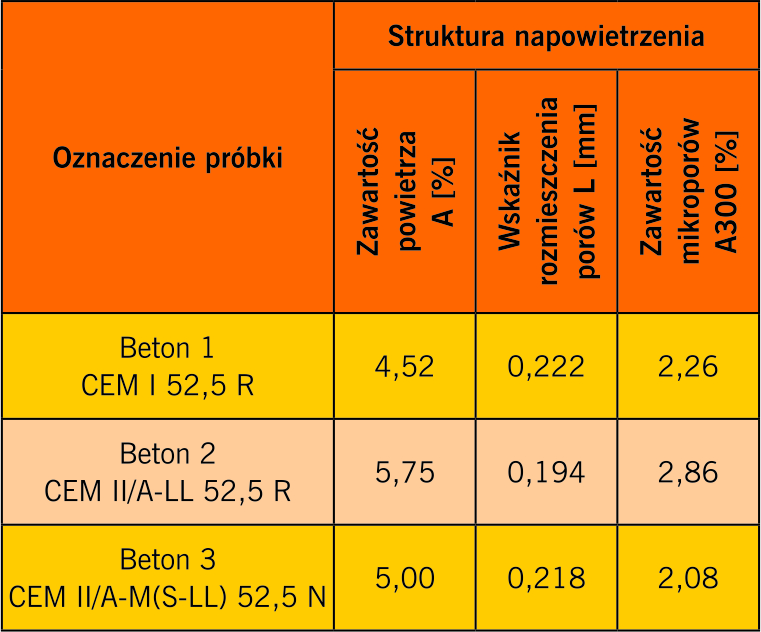

Badane betony charakteryzowały się dobrą mrozoodpornością (rys. 3), zarówno spadek wytrzymałości był ≤20%, jak i ubytek masy był ≤ 5% po 150 cyklach zamarzania-rozmrażania czyniąc zadość kryteriom zawartym w normie PN-B-06265 zał. N [9]. Uzyskanie dobrej mrozoodporności zwłaszcza przez betony wykonane z cementów CEM II/A-LL 52,5R i CEM II/A-M (S-LL) 52,5N wynika z prawidłowego napowietrzania (tabela 4) zarówno pod kątem całkowitej zawartości powietrza ≥ 4,5% [2], jak i zawartości mikroporów > 1,5% [10]-[11] oraz wskaźnika rozmieszczenia porów ≤ 0,250 mm [11].

4. Badania w skali przemysłowej

Zakład prefabrykacji, w którym przeprowadzono próby, pracuje wg 24-godzinnego schematu (rys. 4), a wymagana wytrzymałość na ściskanie betonu pozwalająca na zwalnianie naciągów i przeniesienie siły na beton musi zostać osiągnięta po upływie 16 godzin od zakończenia betonowania.

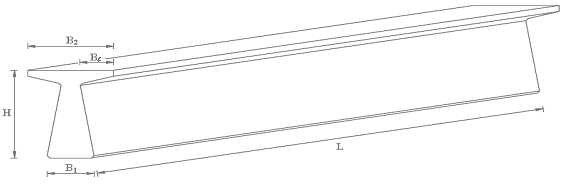

Nie można doprowadzić do sytuacji, w której rozpoczęcie kolejnego cyklu produkcji będzie opóźnione w wyniku braku wytrzymałości betonu, ponieważ znacząco zaburzy to harmonogram produkcji i wpłynie negatywnie na koszty. Z tego powodu do wykonania próby przemysłowej wybrano 2 receptury betonu z cementem portlandzkim CEM I 52,5R oraz z cementem portlandzkim wapiennym CEM II/A-LL 52,5R ze względu na ich szybkie przyrosty wytrzymałości wczesnej. Z wytypowanych betonów w celach porównawczych wyprodukowano belki typu T. Są one zaprojektowane na obciążenia ruchome klasy I wg PN-EN 1992-1-1 [13] oraz PN-EN 1991-2 [14]. W przekroju poprzecznym belki mają kształt litery „T” (rys. 5). Szerokość górna B2 zawsze jest stała i wynosi 89 cm, natomiast wysokość i grubość środnika w dole belki jest zmienna w zależności od rodzaju. W prezentowanym przypadku (fot.1) belka T27 ma wysokość H=110 cm, a grubość środnika w dole belki B1 = 46,5 cm.

W pierwszym etapie jeden z torów został zabudowany mieszanką betonową wyprodukowaną z cementu portlandzkiego CEM I 52,5R. Po 16 godzinach dojrzewania, w tym 6 godzin stanowiła obróbka cieplna w temperaturze 40°C, uzyskano wytrzymałość na ściskanie 42,7 MPa. Po zwolnieniu naciągów uzyskano przeciw-strzałkę w zakresie od 18 mm do 20 mm, a po 14 dniach ponowny pomiar strzałek wykazał wartości od 25 mm do 29 mm. W drugim etapie w produkcji belek zastosowano mieszankę betonową wyprodukowaną z cementu portlandzkiego wapiennego CEM II/A-LL 52,5R. Po tym samym czasie dojrzewania i po 6 godzinnej obróbce cieplnej w temperaturze 40°C uzyskano wytrzymałość na ściskanie 41,1 MPa. Natomiast po zwolnieniu naciągów uzyskano przeciw-strzałkę w zakresie 19 mm do 21 mm, a po 14 dniach składowania wartość przeciw-strzałek mieściła się od 26 mm do 28 mm. W obu przypadkach zostały spełnione założenia projektowe, gdzie maksymalne dopuszczalne ugięcie belek po sprężeniu wynosi 46 mm. Zaleca się, aby belki były zamontowane i obciążone w miejscu docelowym nie wcześniej niż po 30 dniach od wyprodukowania oraz nie później niż 180 dni.

5. Podsumowanie i wnioski

Przeprowadzone badania wykazały, że cementy portlandzkie wieloskładnikowe CEM II/A wysokich klas wytrzymałościowych, np. CEM II/A-LL 52,5R i CEM II/A-M (S-LL) 52,5N, mogą być z powodzeniem stosowane w produkcji sprężonych elementów w drogowych obiektach inżynierskich jako alternatywna dla powszechnie stosowanych cementów portlandzkich CEM I. Odpowiedni dobór rodzaju i ilości domieszek pozwala uzyskać mieszanki betonowe z cementami CEM II/A-M (S-LL) 52,5N lub CEM II/A-LL 52,5R charakteryzujące się porównywalnymi właściwościami reologicznymi [1] istotnymi w kontekście prawidłowej ich zabudowy, zbliżonym stopniem napowietrzenia, co jest ważne w kontekście uzyskania odpowiedniej mrozoodporności. Betony z nich uzyskane charakteryzują się również zbliżonym przyrostem wytrzymałości wczesnych w przypadku cementu CEM II/A-LL 52,5R lub umiarkowanym w przypadku cementu CEM II/A-M (S-LL) 52,5N [1], co pozwala dobrać tempo prac do wymagań placu budowy czy zakładu prefabrykacji. Również cementy te pozwalają uzyskać betony o wysokich wytrzymałościach normowych (po 28 dniach) > 65 MPa. Betony z cementami CEM II/A-M (S-LL) 52,5N lub CEM II/A-LL 52,5R charakteryzowały się wysoką szczelnością (niska penetracja wody pod ciśnieniem), a także bardzo dobrą odpornością na karbonatyzacje i mrozoodpornością.

Zawartość alkaliów aktywnych Na2Oeq w betonach z cementami CEM II/A-M (S-LL) 52,5N i CEM II/A-LL 52,5R nie przekroczyła 2,4 kg/m3 pomimo wysokiej zawartości tych cementów w składzie betonu i była porównywalna z betonem z cementu CEM I 52,5R. Spełniając równocześnie wymagania WWiORB GDDKiA [2] dla betonu stosowanego w obiektach najwyższej klasy S4 oraz najwyższej kategorii oddziaływania środowiska E3 w kontekście zapobiegania reakcji alkalia-reaktywne kruszywo. Dopuszczalne ugięcia belek wykonanych podczas próby przemysłowej z betonu zawierającego cement portlandzki wapienny CEM II/A-LL 52,5R mieściły się w dopuszczalnych granicach normowych oraz były na poziomie belek wykonanych z cementu portlandzkiego CEM I 52,5R, co pokazuje, że cementy portlandzkie wieloskładnikowe CEM II/A mogą być z powodzeniem stosowane jako składnik betonu do produkcji elementów sprężonych.

Wartym podkreślenia jest, że stosowanie cementów CEM II/A-M (S-LL) 52,5N lub CEM II/A-LL 52,5R pozwala ograniczyć ślad węglowy betonu sprężonego przy zbliżonych właściwościach użytkowych, co jest zgodne z filozofią zrównoważonego rozwoju i ideą gospodarki w obiegu zamkniętym [1].

Literatura:

1. Batog M., Bakalarz J., Oleksik M., Ignerowicz A., Fornal A., Wojtkiewicz W., Zapała M., Zychowicz K.; Cementy wieloskładnikowe CEM II/A, B jako kierunek w drodze do ograniczenia śladu węglowego w prefabrykacji cz. 1; Budownictwo, Technologie, Architektura, nr 3/2023,

2. Wzorcowe Warunki Wykonania i Odbioru Robót Budowlanych (WWiORB) Generalnej Dyrekcji Dróg Krajowych i Autostrad M-13.01.00 v04 „Beton konstrukcyjny w drogowych obiektach inżynierskich”, Warszawa, sierpień 2022

3. Batog M., Bakalarz J., Oleksik M., Ignerowicz A., Fornal A., Wojtkiewicz W.; Wpływ stosowania cementów niskoemisyjnych na właściwości betonu oraz trwałość drobnowymiarowych dwuwarstwowych elementów wibroprasowanych; Budownictwo, Technologie, Architektura, nr 3/2023,

4. PN-EN 12350-2:2019-07 „Badania mieszanki betonowej – Część 2: Badanie konsystencji metodą opadu stożka”

5. PN-EN 12350-7:2019-08 „Badania mieszanki betonowej – Część 7: Badanie zawartości powietrza – Metody ciśnieniowe”

6. PN-EN 12390-3: 2019-07 „Badania betonu – Część 3: Wytrzymałość na ściskanie próbek do badań”

7. PN-EN 12390-8: 2019-08 „Badania betonu – Część 8: Głębokość penetracji wody pod ciśnieniem

8. PN-EN 12390-12:2020-06 „Badania betonu – Cześć 12: Oznaczenie odporności betonu na karbonatyzację – Przyspieszona metoda karbonatyzacji”

9. PN-B-06265:2018-10 Beton – Wymagania, właściwości, produkcja i zgodność – Krajowe uzupełnienie PN-EN 206+A1:2016-12

10.Wzorcowe Warunki Wykonania i Odbioru Robót Budowlanych (WWiORB) Generalnej Dyrekcji Dróg Krajowych i Autostrad D-05.03.04 v02 „Nawierzchnia z betonu cementowego”, Warszawa, sierpień 2019

11.Neville A. M., Właściwości betonu, Polski Cement, 2012

12.PN-EN 480-11:2008 Domieszki do betonu, zaprawy i zaczynu – Metody badań – Część 11: Oznaczanie charakterystyki porów powietrznych w stwardniałym betonie

13.PN-EN 1992-1-1:2008/A1:2015-03 Eurokod 2: Projektowanie konstrukcji z betonu – Część 1-1: Reguły ogólne i reguły dla budynków

14.PN-EN 1991-2:2007 – Eurokod 1: Oddziaływania na konstrukcje – Część 2: Obciążenia ruchome mostów